| Author |

Topic Topic  |

|

Alberto Pedrini

Italy

11436 Posts |

Posted - 11 October 2015 : 23:57:56 Posted - 11 October 2015 : 23:57:56

|

Grazie dei chiarimenti Stefano, totalmente digiuno di nozioni in questo campo pensavo che con siluro e siviera si intendesse lo stesso carro.

Quando anni fa ho comprato i carri siluro digitali pensavo, da buon bergamasco, che la rotazione servisse a tenere in movimento la ghisa, tipo betoniera del cemento, sob!!! Non ridere

La rivista riporta un intera zona industriale talmente bella e complessa che lascia annichiliti, per quello scrissi che servivano le lauree in ingegneria solo per progettarla.

Se solo fosse scritta in italiano...

|

Alberto |

|

|

|

Alberto Pedrini

Italy

11436 Posts |

|

|

Alberto Pedrini

Italy

11436 Posts |

Posted - 13 October 2015 : 10:44:49 Posted - 13 October 2015 : 10:44:49

|

Riporto il link alla rivista segnalato in area pubblica

|

Alberto |

|

|

|

Alberto Pedrini

Italy

11436 Posts |

|

|

Alberto Pedrini

Italy

11436 Posts |

Posted - 13 October 2015 : 11:31:01 Posted - 13 October 2015 : 11:31:01

|

Curiosità, ho anche il n°4-2002 di MF plastici e vedo che c'è il plastico di Arquata S. con fonderia di Marco Mercadante.

Le foto sono ancora scansioni da pellicola, ma non ha mancato di fare scintille, penso abbia usato quei bastoncini che si bruciano a capodanno, l'effetto in foto è spettacolare.

E' un impianto grande realizzato utilizzanto i kit della Walthers

Insomma, anche un impianto italiano da tenere in considerazione.

http://www.mondoferroviario.it/scheda.asp?id=58 |

Alberto |

|

|

|

Stefano Spina

Italy

896 Posts |

Posted - 13 October 2015 : 15:33:20 Posted - 13 October 2015 : 15:33:20

|

Here we are.

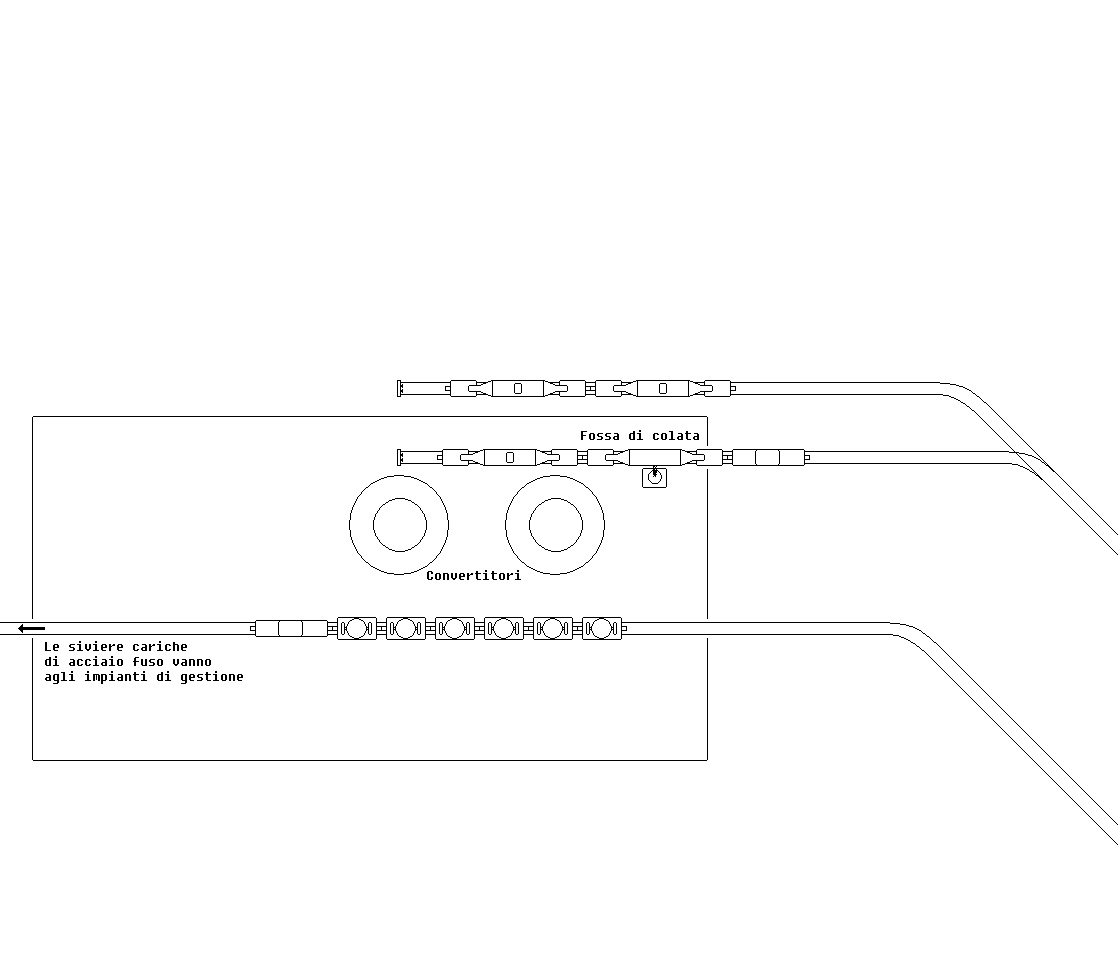

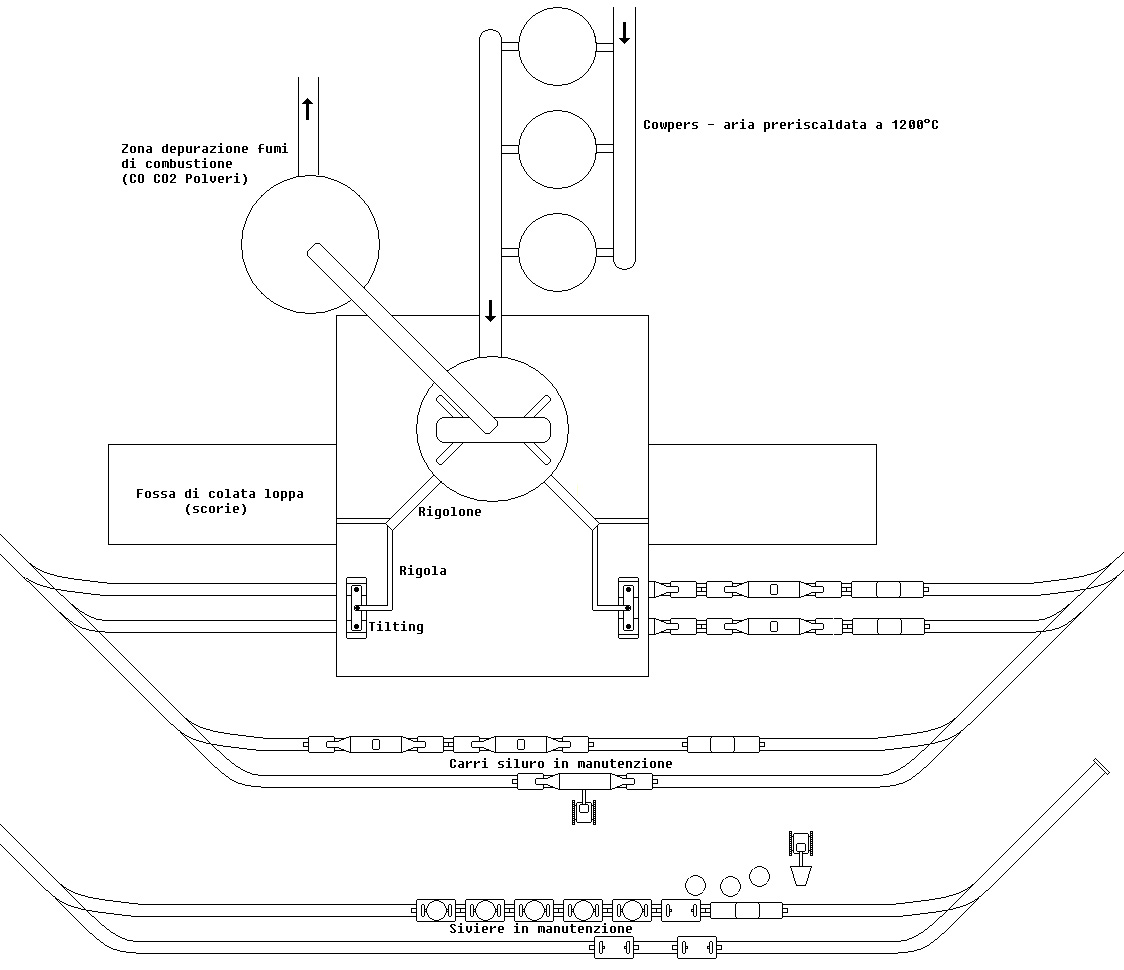

Allora, ho realizzato uno schema semplice di interconnessione tra un altoforno e una acciaieria con annesse zone di manutenzione.

Per una migliore comprensione del tutto è necessario che io vi dia qualche delucidazione in merito, soprattutto per quanto riguarda l'altoforno.

Immaginate che un altoforno sia una enorme pentola a pressione con temperature (al livello del crogiuolo) di 1700°c e oltre e una pressione interna che va dai 3,5 ai 4.5 KG/cm2 (mi riferisco a quelli che conosco bene e che sono classificabili tra grandi e enormi).

La ghisa fusa fuoriesce (sotto la spinta della pressione interna) da due fori (uno per volta) posti alla base, a livello del crogiuolo nel quale la stessa si accumula; una volta uscita percorre il rigolone, la rigola e giunge al tilting.

La loppa che ha un peso specifico inferiore e pertanto galleggia sulla ghisa viene dirottata in una fossa e investita con un potente getto di acqua che la raffredda e la polverizza.

La loppa viene usata in edilizia e per la costruzione di strade, non potete immagginare quanto puzza e quando viene polverizzata se il vento soffia verso il campo di colata è proprio uno spasso.

A differenza degli altri impianti dello stabilimento Ilva (non importa quanto grandi) è l'altoforno che detta i tempi del processo produttivo, in altre parole, la colata inizia quando viene praticato il foro in uno dei due campi ma finisce solo quando nel crogiuolo termina la ghisa con tempi estremamente variabili; questo significa che sotto il piano di colata devono essere sempre presenti un numero sufficiente di carri siluro.

Dal momento che la colata non può essere interrotta è necessario fare ricorso al tilting che altro non è che una piccola rigola basculabile, quando un siluro è pieno, l'operatore aziona il tilting e la ghisa si riversa nel siluro adiacente; il macchinista allora muove i siluri dal lato di quello appena riempito e ne posiziona uno vuoto così che quando anche il siluro adiacente dovesse riempirsi prima della fine della colata tramite il tilting la ghisa sarà nuovamente indirizzata sul lato precedente; questo finchè la colata non termina.

La colata termina quando il getto della ghisa che fuoriesce dal foro di colata non è più uniforme e comincia ad uscire gas, il foro viene chiuso da una apposita macchina che inietta una pasta termoindurente.

In questa fase i siluri pieni di ghisa possono essere movimentati verso l'acciaieria e sotto il campo di colata vengono posizionati altri siluri vuoti da ambedue i lati del tilting.

In genere nel giro di 30-40 minuti nel crogiuolo si è riformata abbastanza ghisa e quindi si procede con una nuova colata utilizzando però il secondo campo di colata per dare il tempo agli operai addetti all'altro di effettuare le dovute opere di preparazione per la successiva colata da quel lato.

I siluri pieni vengono posizionati con la bocca di colata in corrispondenza dei contenitori (accidenti all'età ma non ne ricordo il nome) posti nella fossa di colata dell'acciaieria; il siluro ruota e riempie i contenitori che, a loro volta, vengono aggianciati ad un carroponte e portati davanti alla bocca del convertitore che deve essere utilizzato il quale vienne parzialmente ruotato per facilitare il versamento della ghisa.

Una volta trasformata la ghisa in acciaio questi viene versato nelle siviere tramite rotazione del convertitore e poi il treno delle siviere va verso gli impianti successivi dove l'acciaio fuso viene colato in contenitori amovibili detti lingottiere e lì lasciato a raffreddare per poi essere lavorato.

Questo processo però è molto dispendioso pertanto adesso l'acciaio fuso viene convogliato direttamente in un impianto chiamato colata continua dal quale escono le bramme già pronte per la laminazione successiva; ma non è il nostro caso.

Sia i siluri che le siviere ed anche i contenitori dei quali non ricordo il nome, dopo ogni colata devono essere preparati per la successiva; i bordi delle siviere e dei contenitori così come le bocche di colata dei siluri vengono ripuliti dalle scorie di ghisa o acciaio presenti e sabbiati con una sabbia refrattaria che impedisce alle scorie stesse di aderire troppo.

Se l'usura del rivestimento refrattario o problemi meccanici o elettrici (nel caso dei carri siluro) lo richiedono allora si procede ad una manutenzione più approfondita.

Un discorso a parte è quello delle materie prime (carbone coke, minerale di ferro e additivi vari come calce ed altri); dal momento che un altoforno può essere alimentato solo dall'alto io, basandomi sulla mia esperienza personale, dovrei dire che i vagoni tramoggia pieni di carbone che stazionano nei pressi dell'impianto raffigurato nella rivista segnalata da Alberto sono del tutto fuori luogo perchè i parchi minerali che alimentano gli altoforni sono molto distanti dagli stessi e tutto avviene mediante un complesso sistema di nastri trasportatori.

Credo però di sbagliare perchè in impianti di dimensioni più umane, per quanto comunque notevoli, il caricamento del forno può avvenire tramite tramogge che possono anche salire con una elevata pendenza (cosa questa impossibile con i nastri trasportatori perchè, altrimenti, i materiali trasportati rotolerebbero in basso).

Questo significa che è possibile completare il tutto con altri binari per il trasporto delle materie prime, con un bel carroponte dotato di benna proprio come nella foto della rivista Super-Anlagen.

Stefano |

|

|

|

Alberto Pedrini

Italy

11436 Posts |

Posted - 13 October 2015 : 16:09:43 Posted - 13 October 2015 : 16:09:43

|

| Grazie Stefano. |

Alberto |

|

|

|

Stefano Spina

Italy

896 Posts |

Posted - 13 October 2015 : 16:38:26 Posted - 13 October 2015 : 16:38:26

|

Credo che questa visualizzazione sia migliore.

Alberto vedo che l'hai presa seriamente, mi sa che presto ne saprai più di me in campo siderurgico.

Stefano |

|

|

|

Piero Chionna

Italy

8632 Posts |

Posted - 13 October 2015 : 17:57:29 Posted - 13 October 2015 : 17:57:29

|

Grazie Stefano, sei stato molto esauriente.

|

Piero |

|

|

|

Raffaele Picollo

Italy

1086 Posts |

Posted - 13 October 2015 : 19:03:36 Posted - 13 October 2015 : 19:03:36

|

Qui si fa sul serio...

Complimenti Stefano! |

Raf |

|

|

Topic Topic  |

|