| Author |

Topic Topic  |

|

Stefano Spina

Italy

922 Posts |

Posted - 13 October 2015 : 20:27:02 Posted - 13 October 2015 : 20:27:02

|

Un po' di narcisismo... me lo perdonate?

Queste foto le ho scattate nel 1975 di nascosto con una tascabile (era vietato farlo).

Altoforno n.5, uno dei più grandi in Europa e nel mondo

Aria buona

Campo di colata AFO5, la macchina a tappare che sta per iniettare la pasta termondurente nel foro di colata.

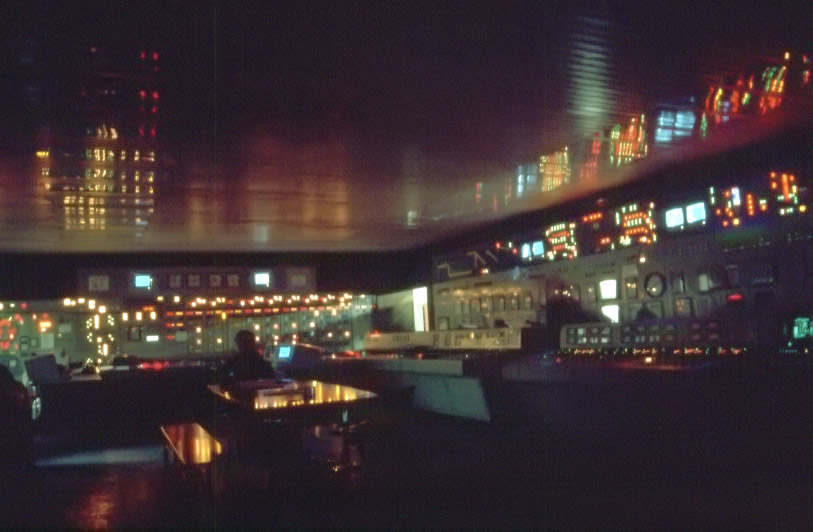

La cabina di controllo dell'AFO4 (detta cabina pirometri)

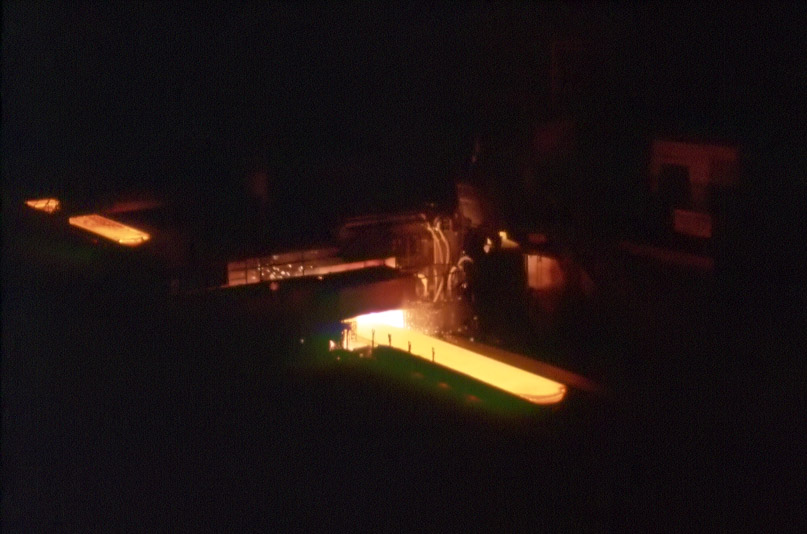

La stessa inquadratura by night

Io (quello barbuto a sinistra) con i miei colleghi in cabina pirometri

In sala calcolatore (un mainframe IBM)

faccio un po' di scena sul campo di colata nei pressi del foro colata (quando ho scattato queste foto io mi occupavo della strumentazione del forno, infatti non indosso la tuta da colatore e la visiera).

|

|

|

|

Piero Chionna

Italy

8703 Posts |

Posted - 13 October 2015 : 21:02:43 Posted - 13 October 2015 : 21:02:43

|

Grande Stefano! Grazie per aver condiviso questi ricordi.

L'altoforno 5 è veramente impressionante.

Non avevi caldo mentre ti stavano scattando la foto? |

Piero |

|

|

|

Alberto Pedrini

Italy

11599 Posts |

Posted - 13 October 2015 : 21:26:46 Posted - 13 October 2015 : 21:26:46

|

Ti dedicheremo un personaggio Preiser barbuto, senza tuta e visiera  |

Alberto |

|

|

|

Piero Chionna

Italy

8703 Posts |

Posted - 13 October 2015 : 21:42:11 Posted - 13 October 2015 : 21:42:11

|

| Sono d'accordo con Alberto, sul modulo ci sarà anche Stefano. |

Piero |

|

|

|

Stefano Spina

Italy

922 Posts |

Posted - 14 October 2015 : 08:40:18 Posted - 14 October 2015 : 08:40:18

|

Quando mi hanno scattato la foto vicino al rigolone sono stato in posizione per una decina di secondi e la tuta era intoccabile per il calore.

Visto che ci siamo allora ecco ancora qualche altra foto.

Altoforni uno, due e tre visti dal forno quattro, le vasche che si vedono in basso sono per la decantazione delle polveri abbattute nel gas AFO che è il risultato della combustione interna, gas che viene immagazzinato in gazometri per poi essere riutillizzato per il riscaldo dei cowpers (non si getta niente).

Notate il piccolo bus (in scala Z) per il trasposrto del personale da e per le portinerie che distano alcuni km.

Questa è stata scattata dall'AFO5 e si vede una parte dell'area destinata alla manutenzione dei carri siluro e delle siviere.

Quì le scorie di ghisa e acciaio rimosse vengono poi tagliate in pezzi con i cannelli ad ossigeno e riutilizzati.

I carri siluro e le siviere troppo usurate vengono smantellati e fatti a pezzi.

Se osservate bene vedrete una siviera che è stata ribaltata e sta versando i residui di acciaio.

Tutto questo ormai non si fa più con l'utilizzo delle colate continue nelle quali l'acciaio fuso viene convogliato direttamente e trasformato in bramme, i relativi impianti sono ormai in disuso e abbandonati (perfetti come set cinematrografici).

Ingrandimento della siviera

La sequenza che segue mostra la trasformazione di un lingotto di acciaio in una bramma pronta per la successiva laminazione.

I lingotti, come ho spiegato a Piero, erano ottenuti svuotando le siviere in uscita dall'acciaieria in appositi contenitori chiamati (ovviamente) lingottiere e poi, una volta raffreddatosi l'acciaio in esse contenuto, la lingottiera veniva tolta (strippata) e i lingotti immagazzinati.

Anche questi impianti sono abbandonati da anni.

Il lingotto viene prelevato dal forno a pozzo nel quale è stato riscaldato.

Adesso il lingotto viene poggiato sulla via a rulli dello Slabbing che con una serie di passaggi lo plasmerà in una bramma.

Questa è la fase finale, il lingotto viene schiacciato dai due giganteschi cilindri dello Slabbing e, tramite passaggi successivi nei quali i cilindri vengono via via avvicinati riducendo la luce tra loro, prende forma la bramma.

Tutte queste fasi di produzione non erano (e non sono) fine se stesse, mi spiego meglio.

Tutto è programmato sin dall'inizio, il cliente chiede un certo numero di tubi, ne specifica le dimensioni, il tipo di acciaio e gli eventuali trattamenti.

Il sistema informativo centrale (livello 3) mette a programma che l'AFO4 deve produrre una determinata quantità di tonnellate di ghisa con specifiche caratteristiche.

La specifica di produzione arriva al calcolatore di controllo processo dell'AFO4 (livello2) il quale inserisce nella sequenza di carico un numero di strati di minerale di ferro di adeguate caratteristiche, di carbone coke e di additivi.

La ghisa prodotta con quelle cariche (diverse ore dopo che sono state inserite nel forno) giunge in acciaieria e il suo computer di controllo processo stabilisce qualità e quantità degli additivi necessari nonchè la durata del soffiaggio con ossigeno per ottenere un acciaio di caratteristiche idonee per il processo di laminazione successivo.

Lo stesso vale per il laminatoio che trasformerà la bramma in lamiera e per il tubificio che realizzerà il tubo finale.

Durante tutto il processo dall'AFO fino al tubificio vengono fatti controlli di qualità (specifici per ogni impianto ovviamente) il tutto sotto la supervisione del livello3.

Stefano |

|

|

|

Emilio Mantovani

Italy

341 Posts |

Posted - 16 October 2015 : 22:13:21 Posted - 16 October 2015 : 22:13:21

|

Grazie Stefano: mi sembra di esserne all'interno, di viverci nei tempi d'oro.

Non avevo mai avuto l'occasione di vedere ILVA con questo occhio appassionato, attento, grato e orgoglioso.

Una bella storia.

|

Emilio |

|

|

|

Stefano Spina

Italy

922 Posts |

Posted - 17 October 2015 : 16:14:25 Posted - 17 October 2015 : 16:14:25

|

Emilio sono io che ringrazio te per i tuoi apprezzamenti, in effetti l'ilva è grande più di Taranto stessa e, nella stragrande maggioranza dei casi, i dipendenti nel corso della loro vita lavorativa possono cambiare una o due posizioni (impianti); pertanto conoscono solo una piccola parte del tutto mentre io, dopo i primi due anni sugli AFO4 e AFO1, sono passato alla gestione delle strumentazioni di livello 1 (regolatori, misuratori, analizzatori, ecc.) e ho potuto e dovuto operare praticamente in tutte le innumerevoli realtà, dal momento che le suddette strumentazioni sono presenti ovunque.

Questo mi ha messo nella condizione di avere un quadro praticamente complessivo di tutto lo stabilimento, anche perchè per manutenzionare e gestire un regolatore di gas metano in cokeria, piuttosto che un conducimetro in centrale elettrica, ho anche dovuto acquisire cognizione di causa e quindi sapere quell'impianto cosa fa e come funziona.

Negli ultimi quindici anni di lavoro poi sono passato al controllo processo (livello 2) e la mia mobilità si è ridotta poichè i computers utilizzati possono essere simili ma i processi produttivi assolutamente no e si può acquisire la assoluta padronanza solo dell'impianto del cui software di controllo processo si è responsabili e questo richiede molto tempo.

Stefano |

|

|

|

Piero Chionna

Italy

8703 Posts |

|

|

Piero Chionna

Italy

8703 Posts |

|

Topic Topic  |

|